RMC Casting Foundry mēs pieņemamar sveķiem pārklāta smilšu veidne(bez cepšanas un pašcietēšanas procesa) misiņa, bronzas un citu vara sakausējumu liešanai.

Misiņa lējumitiek plaši izmantoti vārstu un sūkņu jomā, pateicoties izcilajai misiņa materiālu veiktspējai. RMC Foundry mēs galvenokārt ražojammisiņa lējumiar zaļo smilšu liešanu, ar sveķiem pārklātu smilšu liešanu,investīciju liešanaun lieliem misiņa lējumiem mēs izmantojam arī zaudēto putu liešanas un vakuumliešanas procesu. Parasti mūsu lietuvēs galvenā kategorija ir misiņa lējumi, kas ražoti smilšu liešanas ceļā.

Vara sakausējumu ar cinku kā galveno sakausējuma elementu parasti sauc par misiņu. Vara-cinka bināro sakausējumu sauc par parasto misiņu, un trīskāršo, kvartāro vai daudzelementu misiņu, kas izveidots, pievienojot nelielu daudzumu citu elementu uz vara-cinka sakausējuma bāzes, sauc par īpašu misiņu. Lieto misiņu izmanto lējumu misiņa ražošanai. Misiņa lējumi tiek plaši izmantoti mašīnu ražošanā, vārstu un sūkņu, kuģu, aviācijas, automobiļu, būvniecības un citās rūpniecības nozarēs, aizņemot noteiktu svaru smagos krāsaino metālu materiālos, veidojot lietā misiņa sēriju.

Salīdzinot ar misiņu un bronzu, cinka cietā šķīdība varā ir ļoti liela. Normālas temperatūras līdzsvarā aptuveni 37% cinka var izšķīdināt varā un apmēram 30% cinka var izšķīdināt liešanas stāvoklī, savukārt alvas bronza liešanas stāvoklī ir alvas cietās šķīdības masas daļa. varā ir tikai 5% līdz 6%. Alumīnija bronzas cietās šķīdības masas daļa varā ir tikai 7% līdz 8%. Tāpēc cinkam ir laba cieto šķīdumu stiprinoša iedarbība varā. Tajā pašā laikā lielāko daļu sakausējuma elementu var arī izšķīdināt misiņā dažādās pakāpēs, vēl vairāk uzlabojot tā mehāniskās īpašības, lai misiņam, īpaši dažiem īpašajiem misiņam, būtu augstas stiprības īpašības. Cinka cena ir zemāka nekā alumīnija, vara un alvas cena, un tas ir bagāts ar resursiem. Cinka daudzums, ko pievieno misiņam, ir salīdzinoši liels, tāpēc misiņa izmaksas ir zemākas nekā alvas bronzai un alumīnija bronzai. Misiņam ir neliels sacietēšanas temperatūras diapazons, laba plūstamība un ērta kausēšana.

Tā kā misiņam piemīt augstāk minētās īpašības – augsta izturība, zema cena un laba liešanas veiktspēja, misiņam ir vairāk šķirņu, lielāka jauda un plašāks pielietojums nekā alvas bronzai un alumīnija bronzai vara sakausējumos. Tomēr misiņa nodilumizturība un izturība pret koroziju nav tik laba kā bronzas, jo īpaši parastā misiņa izturība pret koroziju un nodilumizturība ir salīdzinoši zema. Tikai tad, kad tiek pievienoti daži sakausējuma elementi, veidojot dažādus īpašus misiņus, tā nodilumizturība un izturība pret koroziju ir uzlabota un uzlabota.

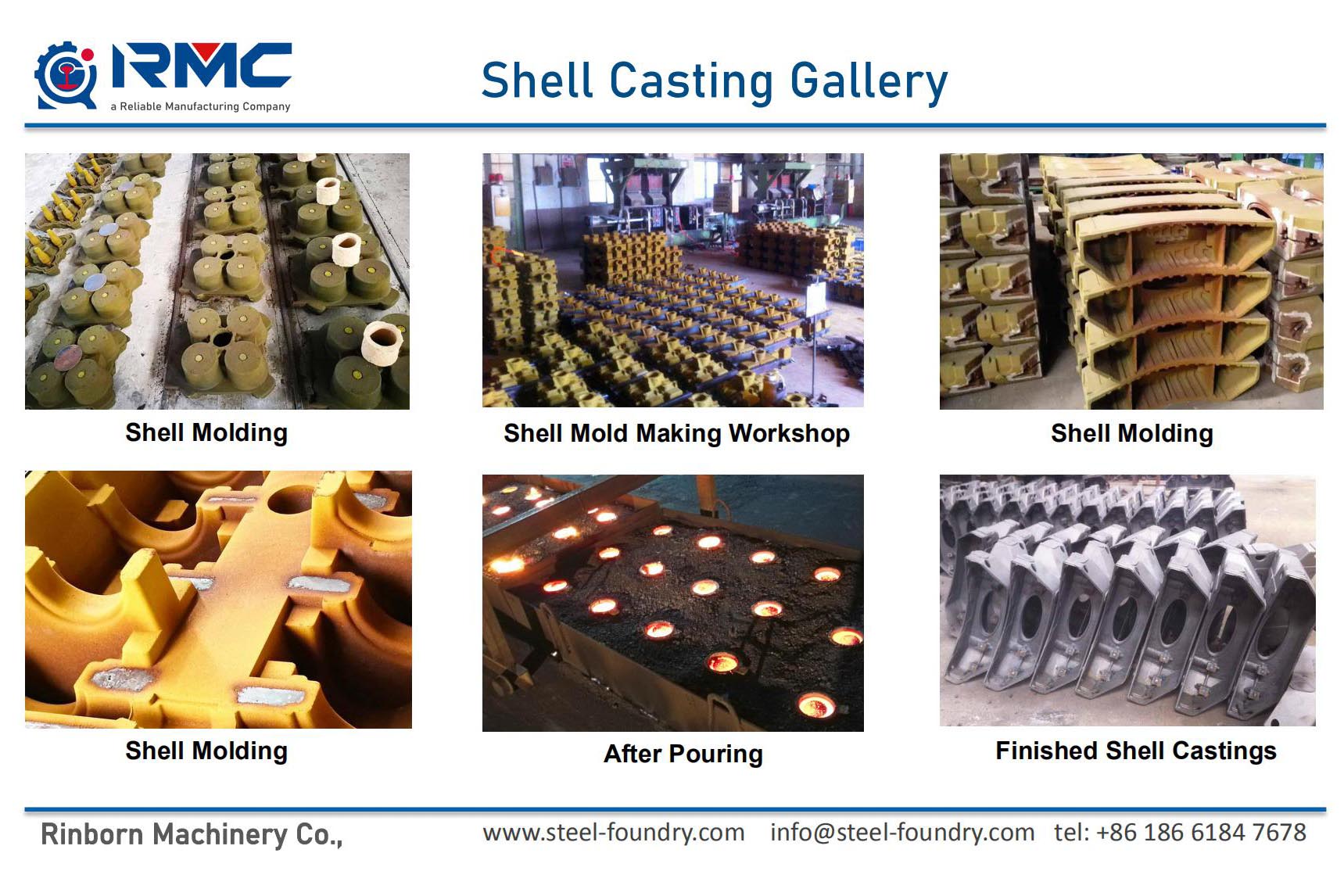

Kā pašsacietējušas smiltis bezcepšanas furāna sveķu smiltis tiek plaši izmantotas pelēkā čuguna smilšu un kaļamā čuguna liešanas procesos. Pēc pārklājuma sadedzināšanas smilšu veidnes virsma būtu sacietējusi līdz cietai situācijai. Tāpēc furāna sveķu smilšu liešanas procesu varētu izmantot vidēja un liela izmēra dzelzs lējumu detaļu ražošanai, sākot no desmitiem kilogramu līdz pat desmitiem tonnu. Ar labu virsmas kvalitāti, stingrākām izmēru pielaidēm un mazākiem liešanas defektiem furāna sveķu smilšu liešanas procesus var izmantot, lai ražotu sarežģītas liešanas daļas.

RMC izmanto bezcepšanas smilšu liešanas procesu, lai ražotu tērauda lējumus, nerūsējošā tērauda lējumus, kaļamā čuguna lējumus un pelēkā čuguna lējumus. No-Bake procesā smilšu veidnes veido koka vai metāla raksts. Smalki graudainās smiltis tiek apvienotas ar sveķu saistvielu ātrgaitas smilšu maisītājā un pēc tam nomestas kastē, kurā ir raksts. Dažas minūtes vēlāk smilšu-saistvielu maisījums pats sacietē un no rakstiem tiek noņemta veidne. Smilšu serdeņi lējumu iekšējās struktūras izveidošanai tiek izgatavoti, izmantojot to pašu procesu vienlaikus. Pēc serdeņu un ārējo veidņu montāžas tās tiek aizvērtas un sagatavotas metāla ieliešanai. Dažiem materiāliem, piemēram, kaļamā čuguna lējumiem, pirms ieliešanas ir nepieciešama īpaša metāla apstrāde. No-Bake liešanas process ir ļoti elastīgs, jo tas ļauj uzturēt dzelzs lējumus un tērauda lējumus līdz precīzām pielaidēm, vienlaikus spējot apstrādāt detaļu izmērus no desmitiem gramu līdz desmitiem tonnu.

Bez cepšanas čaumalu liešanas procesa soļi:

Bez cepšanas ir liešanas process, kurā tiek izmantotas ķīmiskās saistvielas, lai salīmētu formēšanas smiltis. Smiltis tiek nogādātas uz veidņu uzpildes staciju, lai sagatavotos veidnes iepildīšanai. Smilšu sajaukšanai ar ķīmisko saistvielu un katalizatoru izmanto maisītāju. Kad smiltis iziet no maisītāja, saistviela sāk ķīmisko sacietēšanas procesu. Šo veidņu pildīšanas metodi var izmantot katrai veidnes pusei (cope un drag). Pēc tam katra veidnes puse tiek sablīvēta, lai izveidotu spēcīgu un blīvu veidni. Pēc tam tiek izmantota apgāšanās, lai noņemtu veidnes pusi no raksta kastes. Kad smiltis ir sacietējušas, var uzklāt veidņu mazgāšanu. Serdeņi, ja nepieciešams, tiek ievietoti vilkšanā, un apvalks tiek aizvērts virs serdeņiem, lai pabeigtu veidni. Virkne veidņu apstrādes mašīnu un konveijeru pārvieto veidni ieliešanas pozīcijā. Pēc izliešanas veidnei ļauj atdzist pirms izkratīšanas. Izkratīšanas process ietver formētās smilšu nojaukšanu no lējuma. Pēc tam liešana virzās uz liešanas pabeigšanas zonu stāvvada noņemšanai, liešanas pabeigšanai un pabeigšanai. Saplēstos smilšu gabalus tālāk sadala, līdz smiltīm tiek atgriezts graudu lielums. Tagad smiltis var reģenerēt atkārtotai izmantošanai liešanas procesā vai izņemt, lai tos iznīcinātu. Termiskā rekultivācija ir visefektīvākā, pilnīgākā smilšu meliorācijas metode bez cepšanas.

| Materiāli Shell veidņu liešanai RMC Foundry | |

| Metāls un sakausējumi | Populāra pakāpe |

| Pelēks čuguns | GG10 ~ GG40; GJL-100 ~ GJL-350; |

| Kaļamais (Nodualar) čuguns | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| Austempered kaļamais čuguns (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| Oglekļa tērauds | C20, C25, C30, C45 |

| Leģētais tērauds | 20 Mn, 45 Mn, ZG20 Cr, 40 Cr, 20 Mn5, 16 CrMo4, 42 CrMo, 40 CrV, 20 CrNiMo, GCr15, 9 Mn2V |

| Nerūsējošais tērauds | Ferīta nerūsējošais tērauds, martensīta nerūsējošais tērauds, austenīta nerūsējošais tērauds, nokrišņu cietēšanas nerūsējošais tērauds, dupleksais nerūsējošais tērauds |

| Alumīnija sakausējumi | ASTM A356, ASTM A413, ASTM A360 |

| Misiņa/vara sakausējumi | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| Standarts: ASTM, SAE, AISI, GOST, DIN, EN, ISO un GB | |